冷間成形は、その高い効率性、省エネルギー性、そして優れた材料利用率から、自動車、ハードウェア、電子機器、機械部品の製造に広く利用されています。この工程の中核ツールである冷間成形金型は、部品の精度、表面品質、そして全体的な生産効率を直接左右します。

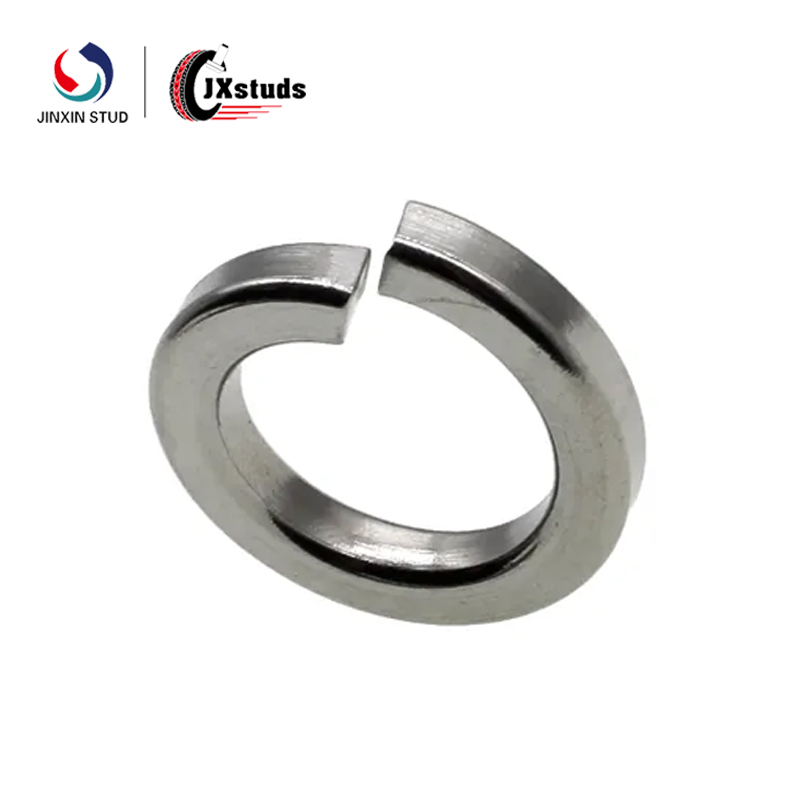

設計する前に冷間成形金型部品の包括的な分析を実施する必要があります。これには、部品のサイズ、形状、肉厚、寸法公差の評価が含まれます。炭素鋼、ステンレス鋼、銅、アルミニウム合金など、様々な金属材料は、それぞれ異なる延性、硬度、スプリングバック特性を示します。したがって、部品が冷間成形に適しているかどうかを評価し、絞り加工、打ち抜き加工、曲げ加工などの必要な加工工程を決定することが不可欠です。

次に、冷間成形金型エンジニアリングの中核となる金型構造設計を行います。この構造は成形精度と金型寿命を左右します。生産要件に応じて、設計者はシングルパンチ金型、順送金型、複合金型のいずれかを選択します。上型、下型、エジェクタピン、ガイドポスト、ブッシングなどの主要部品は、スムーズで安定した成形性能を確保するために、精密に設計する必要があります。

金型材料の選定も重要な役割を果たします。材料と熱処理プロセスの選択は、金型の耐摩耗性、靭性、そして寿命に直接影響します。一般的な材料としては、高速度鋼、冷間工具鋼、炭化タングステンなどが挙げられます。焼入れや焼戻しなどの熱処理は、硬度と耐摩耗性を向上させながら、長期間の使用に耐える十分な靭性を維持します。

設計が確定すると、金型の製造が始まります。この段階では、フライス加工、研削加工、ワイヤーカット、放電加工などの工程を経て、デジタル設計を実際の金型へと変換します。精密試験と微調整により、すべての部品が必要な公差を満たしていることを確認します。その後、金型は組み立てられ、試運転されます。動作精度と成形品質を確認するために、ドライパンチングや試作成形が行われることがよくあります。

最終段階は試作と最適化です。この段階では、製造された部品の寸法精度、形状の一貫性、表面仕上げを検査します。試作結果に基づいて、金型クリアランス、エジェクタストローク、ガイドアライメントなどのパラメータを調整します。これにより、金型は長期にわたる量産においても安定して確実に機能することが保証されます。

要約すると、冷間成形金型の設計プロセスには、部品分析、プロセス評価、構造設計、材料選定、加工・組立、試作最適化が含まれます。各段階は、成形部品の品質と生産効率に直接影響します。

経験豊富な冷間成形金型サプライヤー 高精度、高耐久性、そしてカスタマイズされた設計ソリューションを実現するだけでなく、生産効率の最適化と総コストの削減も実現します。設計、製造、量産サポートまでを包括的にサポートする能力により、あらゆる製造ニーズに長期的な安定性と信頼性の高い性能を提供する冷間成形金型の提供に尽力しています。